- 製造工場

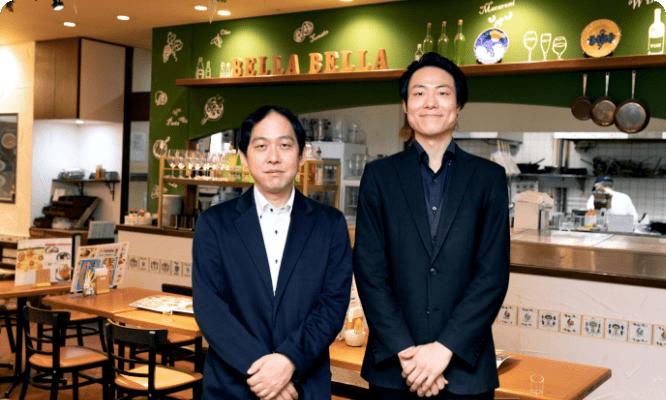

- 株式会社フコク 群馬工場 様

![]()

自動車用ワイパーなどに使われる、ゴムの練り生地を製造する「株式会社フコク 群馬工場」。その製造工程の一部に配膳ロボット「KettyBot」を導入したことで、作業効率と従業員の職場環境を大きく向上させました。

導入の経緯や効果、そして配膳ロボットがどのように使われているのかについて、精練部 部長の高阪一郎さんにお話を伺いました。

課題

- 検査用サンプルを1日に約6kmも人が歩いて回収していた

- 検査室の慢性的な残業が続いていた

導入の決め手

- 各生産ラインを自動で回り、効率よくサンプルを回収できる

- 狭い通路を通れて、点在する障害物も自動で避けることができる

成果

- 試験機の回転率が配膳ロボット導入前の約125%に向上

- 効率が上がり検査室の残業がほぼゼロになった

広い工場を歩き回る日々から解放。残業もほぼゼロに

こちらはゴムの製造工場ですよね。配膳ロボットをどのように使われていますか?

当工場にはゴムの練り生地を精練する5つの生産ラインがあります。その各ラインをぐるぐると回って、練りあがった検査用サンプルを回収し、検査室に運ぶという仕事を KettyBot にお願いしています。

その作業を以前は人が行っていました。1日に約120~130回も回収に行くので、合計で5~6kmは歩いていたと思います。回収に行く間は当然検査を行えませんし、サンプルを取りに行ってもまだ生産が終わっていなくて空振りになることもあり、かなりの人的な工数がかかっていました。

効率が悪く、検査室は残業続きでした。ようやく検査が終わっても生産ラインの作業員はすでに帰ってしまっているので、万が一作り直しが発生しても翌日まで待たなければならない。タイムリーに検査できないことが問題になっていました。

ですが、ロボットが回収するようになってからは、運ばれてきたものをすぐに試験機にかけることができ、その間にロボットが新しいサンプルの回収にむかえるので、効率が上がりました。

試験機の回転率がロボット導入前の約125%にまで向上し、今は検査室の残業も、ほぼゼロです。

KettyBot の機能面や性能面はいかがですか?

とても満足しています。工場のマップを覚えて自立走行してくれるので、従業員にロボットの専門知識がなくても簡単に運用できています。

狭い通路も問題なく通れますし、障害物があっても避けてくれます。

工場内はフォークリフトが走り回っているのですが、KettyBot は道を曲がる際に不意に飛び出すのではなく、きちんとウインカーを出してから曲がるので、衝突事故もありません。

導入前は「半年持つかな」とか「すぐ充電できなくなるんじゃないの?」なんて声もあったのですが、実際に使ってみて1年以上も経ちましたが、トラブルは全くないですね。

職場環境に変化。明るくきれいな工場に

配膳ロボットを導入してみて、従業員様からの反応はいかがでしょうか?

工場全体が少し明るくなったといいますか、雰囲気が変わりましたね。「さっき俺にウインクしてくれた!」みたいなロボットの話題にもなり、コミュニケーションが増えました。

意外ないい効果としては、今まで通路に大きな物が出ていることが多かったのですが、「これがあるとロボットが通りづらいんじゃない?」と言いながら皆が物を片づけるようになり、工場内がきれいになりました。

配膳ロボットのディスプレイに、安全のスローガンが表示されていますね。

はい、時間帯や月ごとで表示内容を変えて走ってもらっています。

安全についての注意事項や、品質についての標語を表示して走らせることで、従業員の意識が少し変わってきたと思います。

これまでは掲示板に貼っていましたが、皆あまり見ない。ロボットのように光って動くものに掲示されていると、やはり注目度が違いますね。

サンプル回収のほかにも、ロボットが活用できそうな場はありますか?

今は工場内をフォークリフトが走り回っていますが、それも運搬ロボットのPUDU T300を導入して自動化できたらと思っています。

工場内の運搬はロボットに任せて、人が行うのは貨物の上げ下ろしだけにできれば、さらに効率化されると思います。

ほかには、清掃ロボットにも興味がありますね。

今後、どのような工場にしていきたいですか?

フコクが1953年の創業以来掲げているスローガンに「Yes, We Do!」というものがあります。

「Yes, We Do!」つまり、「失敗を恐れずに、まずやってみよう」という精神で、新しいものにもどんどんチャレンジしています。

なので、今回の配膳ロボット導入のように、新しいこともやってみる。そうやって、従業員がより働きやすい環境をつくっていけたらと思います。

取材日:2025年10月 3日

- 掲載内容は取材当時のものです

- 導入サービス:

株式会社フコク 群馬工場

精練部 部長 高阪 一郎 様

群馬県邑楽郡邑楽町大字赤堀1508-2